Wärmemanagement von E-Fahrzeug-Batterien

Das thermische Verhalten von EV-Batterien verstehen

Elektrofahrzeuge (EVs) sind die Zukunft des umweltfreundlichen Verkehrs. Der Weltmarkt für Elektroautos hat in den letzten zehn Jahren einen stetigen Anstieg der Verkaufszahlen verzeichnet. Die Sicherheitsfragen im Zusammenhang mit der Verwendung von Lithium-Ionen-Batterien in Elektrofahrzeugen werden immer wichtiger, da diese Batterien immer leistungsfähiger werden, die Ladezeiten kürzer werden und die Größe der Batteriepakete zunimmt, um die Reichweite zu erhöhen.

Materialien mit höherer Energiedichte können eine geringere thermische Stabilität aufweisen, was zu Sicherheitsproblemen wie dem thermischen Durchgehen der Batterie führen kann. Das Wärmemanagement von Batterien ist von entscheidender Bedeutung für die Bewältigung der höheren Energiedichten und spezifischen Leistungen von Batterien sowie für Früherkennung, Verhinderung und Eindämmung etwaiger Risiken oder Bränden, die entstehen können. Es ist ein zentraler Aspekt bei der Entwicklung einzelner Zellen und Module, von Batteriepaketen und des gesamten Fahrzeugs. Die Untersuchung von Batterieausfällen, Bränden und Rückrufaktionen hat ergeben, dass diese häufig durch mechanische, elektrische und thermische Ursachen ausgelöst werden.

Das Wärmemanagement von Lithium-Ionen-Batterien in Elektrofahrzeugen stellt verschiedene Herausforderungen an die Temperaturmesssysteme.

Sicherheitsaspekte:

Bei Lithium-Ionen-Batterien mit hohem Energieverbrauch ist die Sicherheit von größter Bedeutung. Es ist eine große Herausforderung, sicherzustellen, dass die Temperaturmessung nicht die Sicherheit des Bedienpersonals gefährdet oder zusätzliche Risiken birgt.

Es sind viele verschiedene Temperaturmessungen über die gesamte Architektur erforderlich, von der Batterie selbst über die Anschlüsse und die Leistungselektronik bis hin zum Elektromotor. Die Platzierung und Installation der Sensoren und der DAQ-Systeme kann sich bei Prototypentests als besonders schwierig erweisen.

Datenerfassungsstrategien für ein effektives Wärmemanagement

Ein effektives Wärmemanagement in Elektrofahrzeugen ist entscheidend für die Aufrechterhaltung einer optimalen Leistung, die Gewährleistung der Sicherheit und die Lebensdauer kritischer Komponenten. Die Erfassung von Temperaturdaten ist ein grundlegender Bestandteil dieses Managements.

Strategische Platzierung von Temperatursensoren

Die strategische Platzierung von Temperatursensoren im gesamten Fahrzeug ist für die Erfassung genauer und umfassender Temperaturdaten von entscheidender Bedeutung.

Batteriepack:

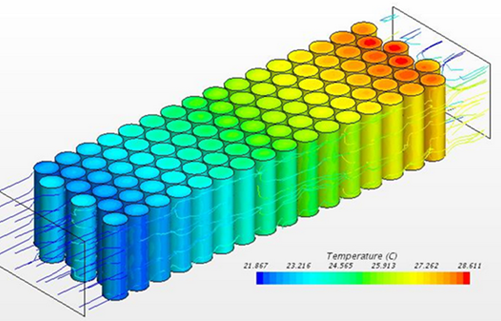

Die Sensoren sollten gleichmäßig im Akkupack verteilt sein, um Temperaturschwankungen zu erkennen. Diese Sensoren helfen dabei, Hotspots zu identifizieren und ermöglichen es dem BMS, geeignete Maßnahmen zu ergreifen, um die Sicherheit und Langlebigkeit der Batterie zu gewährleisten.

Leistungselektronik:

Faseroptische Temperatursensoren können in den Komponenten der Leistungselektronik platziert werden und die herkömmlichen Sensoren ergänzen, um die Temperatur genau und zuverlässig zu überwachen. Diese Sensoren lösen bei Bedarf Kühlsysteme aus, die eine Überhitzung verhindern und die Leistung optimieren.

Thermoelemente:

Bekannt für ihre Robustheit und ihren weiten Temperaturbereich, eignen sich Thermoelemente zur Messung der Temperatur kritischer Komponenten wie Elektromotoren und Leistungselektronik.

RTDs:

Aufgrund ihrer höheren Genauigkeit und Stabilität eignen sich RTDs hervorragend für die Temperaturüberwachung von Batteriepacks. Ihre Präzision ist für das Batteriemanagementsystem (BMS) unerlässlich, um den Lade- und Entladevorgang zu optimieren.

Infrarot-Sensoren:

Diese berührungslosen Sensoren messen die Oberflächentemperatur und sind daher für die Beurteilung verschiedener Komponenten im Fahrzeug von großem Nutzen.

Faseroptische Temperatursensoren:

Wegen ihrer einzigartigen Vorteile werden faseroptische Sensoren zunehmend in Elektrofahrzeugen eingesetzt. Sie bieten eine genaue Temperaturüberwachung und können einfacher und sicherer in Bereichen mit elektromagnetischen Störungen, Hochspannung oder an schwer zugänglichen Stellen angebracht werden.

Datenverarbeitung und Datenanalyse

Die von diesen Sensoren, einschließlich faseroptischer Sensoren, erfassten Temperaturdaten müssen verarbeitet und ausgewertet werden, um fundierte Entscheidungen über das Wärmemanagement zu treffen. Modernste Algorithmen und Steuersysteme interpretieren diese Daten und leiten die erforderlichen Schritte ein, z. B. die Aktivierung von Kühlmaßnahmen, die Optimierung der Isolierung oder die Anpassung der Heiz- Klimasystem-Einstellungen (HVAC).

Kühloptionen für Traktionsbatterien

Die Wahl des Kühlsystems hängt von Faktoren wie der Batteriechemie, der Leistungsdichte, der Größe, dem Gewicht, dem Kostenrahmen und den spezifischen Anforderungen an das Wärmemanagement des Fahrzeugs ab. Moderne Batteriemanagementsysteme (BMS) integrieren häufig Temperatursensoren und Steuerungsalgorithmen, um das Kühlsystem auf der Grundlage von Echtzeitbedingungen zu regulieren und so die optimale Leistung und Sicherheit zu gewährleisten.

Grundlagen:

Die optimale Temperatur zur Lagerung von Batterien liegt bei etwa 10 °C.

Höhere Temperaturen führen zu einer schnelleren Selbstentladung.

Optimal sind Temperaturunterschiede von weniger 2 - 3 °C zwischen der kältesten und der wärmsten Zelle in einem Batteriepack.

Größere Packs erlauben im schlimmsten Fall ein größere Temperaturdifferenzen von 6 - 8 °C zwischen den einzelnen Batteriezellen.

Große Temperaturunterschiede führen zu einer unterschiedlichen Alterung der einzelnen Zellen.

Das Wärmemanagement sorgt dafür, dass auch bei wechselnden Witterungsbedingungen oder bei sportlich-aggressiver Fahrweise die beste Leistung aufrechterhalten werden kann.

Wärmeableitung:

Kühlungssysteme: Eine ordentliche Wärmeableitung ist wichtig, um die Temperatur innerhalb sicherer Grenzwerte zu halten. Kühlsysteme, wie z. B. Luft- oder Flüssigkeitskühlung, werden häufig in Elektrofahrzeugen und anderen Anwendungen mit leistungsstarken Batterien eingesetzt.

Batteriemanagementsysteme (BMS) enthalten Algorithmen für das Wärmemanagement, um die Temperatur zu regulieren und sicherzustellen, dass die Batterie innerhalb eines sicheren Temperaturkorridors arbeitet.

Passive Kühlung

Die Zellen befinden sich in einem Gehäuse. Die von der Zelle erzeugte Wärme wird durch Konduktion, Konvektion oder Abstrahlung an das Gehäuse abgeleitet. Wird für Anwendungen mit geringer Leistung verwendet.

Beispiel: Nissan Leaf

Passive Kühlung + Lüfter

Die Zellen befinden sich in einem Gehäuse und ein Lüfter sorgt für die Umwälzung der Luft, um ein gleichmäßigeres Temperaturprofil über alle Zellen zu erzeugen. Typischerweise verwendet für Anwendungen mit geringer Leistung und bei Umgebungsbedingungen von unter 35°C liegen.

Beispiel: Renault Zoe

Forcierte Luftkühlung

Die Zellen befinden sich in einem Gehäuse, Luft wird durch das Batteriepaket gepresst, um die Zellen zu kühlen. Die gefilterte und gekühlte Luft aus dem Innenraum kann verwendet werden.

Beispiel: Toyota Prius

Kühlplatten

Eine Kühlflüssigkeit, die zur Batterie zirkuliert, wo die Wärme an die und von der Flüssigkeit übertragen wird. Die meisten gängigen Batteriekühlsysteme in Elektrofahrzeugen verwenden Wasser-Glykol als Kühlflüssigkeit.

Beispiel: Porsche Taycan

Dielektrische Immersionskühlung

Die Zellen sind in ein Dielektrikum eingetaucht, das durch einen Wärmetauscher fließt. Das Dielektrikum steht in direktem Kontakt mit den Zellen und den Anschlussleitungen und minimiert thermische Barrieren.

Beispiel: Koenigsegg Regera, Mercedes C63 AMG

Kühlplatten für das Kältemittel

Die Zellen sind thermisch mit einer Kältemittelkühlplatte verbunden. Dies wird als weniger komplex angesehen, weil es das zwischengeschaltete Wasser-Glykol-System entfällt und das Kältemittelsystem direkt an die Zellen angeschlossen ist. Dadurch entfallen eine Reihe von Teilen, was das System potenziell billiger und leichter macht.

Beispiele: BMW i3, Mercedes S400 Hybrid

Das Verständnis und die Steuerung des thermischen Verhaltens von Li-Ionen-Batteriezellen sind entscheidend für die Maximierung der Leistung, die Gewährleistung der Sicherheit und die Verlängerung der Lebensdauer der Batterie. Hersteller und Forscher arbeiten kontinuierlich an der Entwicklung fortschrittlicher Wärmemanagementsysteme, um den sich ständig weiterentwickelnden Anforderungen von Elektrofahrzeugen und tragbaren elektronischen Geräten gerecht zu werden.